摘要:淬火剂在金属加工中起到关键作用,通过改变金属内部的组织结构,提升其物理与机械性能。工艺改进是实现材料性能提升的关键手段,淬火剂的选择与应用是其中的重要环节。随着技术的进步,新型淬火剂不断出现,优化了淬火工艺,提高了金属材料的硬度、耐磨性和耐腐蚀性。随着材料科学的进一步发展,淬火剂的作用和工艺改进将继续在提升材料性能方面发挥重要作用。

本文目录导读:

随着工业技术的不断进步,热处理工艺在制造业中的地位日益重要,淬火作为热处理的核心环节之一,对于提高金属材料的力学性能、耐磨性和耐腐蚀性具有至关重要的作用,而淬火剂作为淬火工艺中不可或缺的一部分,其作用是保证工件在淬火过程中实现理想的硬化效果,同时防止工件变形和开裂,本文将详细探讨淬火剂的作用及其在工艺改进与材料性能提升中的应用。

淬火剂的基本作用

1、促进硬化:淬火剂的主要作用是将加热到一定温度的工件迅速冷却,使工件表面迅速形成硬壳,从而达到提高硬度和耐磨性的目的。

2、控制相变:淬火剂能够快速冷却工件,使金属内部的奥氏体组织转变为硬度更高的马氏体组织,从而实现材料的性能提升。

3、减少变形和开裂:通过控制冷却速度和温度梯度,淬火剂可以有效地减少工件在淬火过程中的变形和开裂风险。

淬火剂的类型与选择

根据工件材质、尺寸以及所需的性能要求,选择合适的淬火剂至关重要,常见的淬火剂包括水、油、盐浴和聚合物等。

1、水淬:适用于大部分碳钢和合金钢,冷却速度快,但可能导致较大的变形和开裂风险。

2、油淬:适用于中碳钢以及合金钢的中温淬火,冷却速度较慢,有利于减小变形和开裂风险。

3、盐浴淬火剂:适用于复杂形状和要求的工件,能够实现较为均匀的冷却速度,提高工件质量。

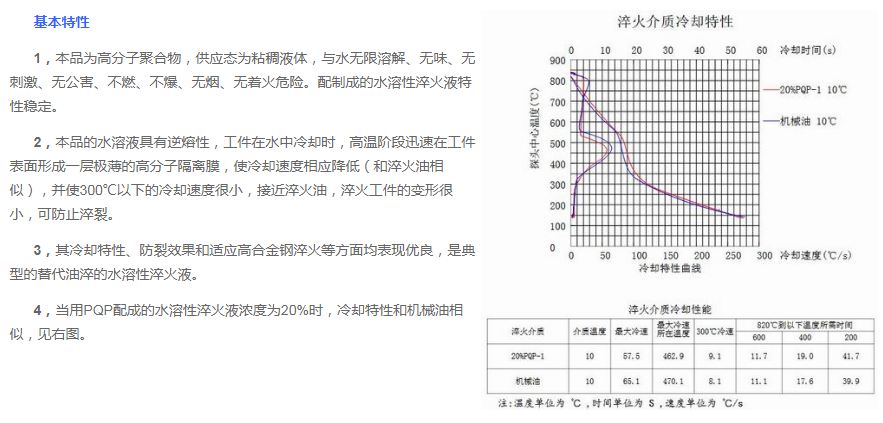

4、聚合物淬火剂:具有较低的冷却速度和较好的温度控制性能,适用于对变形要求较高的材料。

淬火剂在工艺改进中的应用

1、提高硬化深度:通过优化淬火剂的成分和浓度,可以实现更深的硬化层,从而提高工件的耐磨性和耐腐蚀性。

2、细化晶粒:合适的淬火剂可以有效地细化金属晶粒,进一步提高材料的力学性能。

3、热处理过程的自动化与智能化:利用现代科技手段,如计算机控制,实现对淬火过程的精确控制,从而提高产品质量和生产效率。

淬火剂在材料性能提升中的作用

1、提高硬度:通过淬火过程,淬火剂使金属表面迅速冷却并硬化,显著提高工件的硬度。

2、增强耐磨性:硬化的表面可以显著提高工件的耐磨性,延长使用寿命。

3、提高耐腐蚀性:通过优化淬火剂的成分和工艺参数,可以在工件表面形成耐腐蚀的化合物,提高工件的耐腐蚀性。

4、改善疲劳强度:淬火过程可以细化晶粒,提高材料的疲劳强度,从而提高工件的抗疲劳性能。

淬火剂在热处理过程中起着至关重要的作用,它不仅促进了金属材料的硬化,还控制了金属相变,减少了变形和开裂的风险,通过选择合适的淬火剂和优化工艺参数,可以实现工艺改进与材料性能的提升,随着科技的进步和工业发展的需求,淬火剂的研究与应用将朝着更高效、环保、智能的方向发展。

建议与展望

1、加强基础研究:深入研究淬火剂的化学性质、物理性质和工艺参数对金属材料性能的影响,为优化工艺提供理论支持。

2、开发新型淬火剂:研发具有更快冷却速度、更小变形和开裂风险的新型淬火剂,以满足不同材料和工件的需求。

3、自动化与智能化:利用现代科技手段,实现淬火过程的自动化和智能化,提高生产效率和产品质量。

4、环保与可持续发展:关注淬火剂的环保性能,开发低污染、低能耗的淬火剂,促进工业可持续发展。

沪ICP备16041027号

沪ICP备16041027号